社内一貫体制

全ての製品を私たちの手で

靴下は足の洋服です。靴を脱ぐ場面でうっかり靴下に穴が空いていた、生地が薄くなっていた等の経験を誰もが一度はしていると思います。

弊社ではワンストップ体制で全て自らの手で作り上げる事で、高品質な商品を作り上げ、どこに見せても恥ずかしくない、商品作りをしています。

弊社ではワンストップ体制で全て自らの手で作り上げる事で、高品質な商品を作り上げ、どこに見せても恥ずかしくない、商品作りをしています。

靴下が出来るまで

靴下はどのように作られているのでしょうか?これに答えられる人はあまりいないでしょう。

ここでは靴下が出来上がるまでの流れをご説明致します。

ここでは靴下が出来上がるまでの流れをご説明致します。

基本工程

●

●

●

●

●

●

●

靴下には様々な種類・色の糸が使われています。綿・麻・絹などの天然繊維から、ナイロンやポリエステルなどの化学繊維まで取り揃え靴下を生産しています。

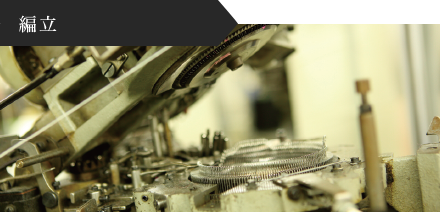

編立機を使い、靴下の骨格を作成します。この工程が柄を作り、履き心地を左右しますので、熟練の技術なくして、良い靴下は作れません。

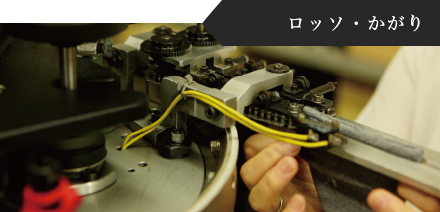

機械で編まれた靴下は、先が開いています。これをつま先縫い合せ専用ミシンで縫い合わせる事で、靴下の形が完成します。

全ての靴下に不良が無いかを、一足、一足、人の目により検査します。品質不良を見抜くのは、優れた目を持った職人技です。

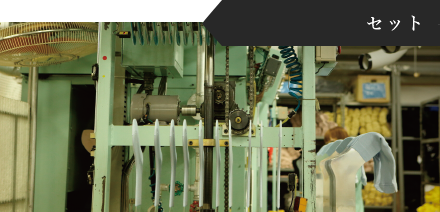

ボーディングとも呼ばれる工程で、熱と圧力を加え、靴下の大きさを固定します。大きなアイロンを掛けるような工程です。

靴下は2つで1足になるという商品です。包装作業の前に、ほこりや糸くずなどがついていないか検査し、それを取り除いたうえで、1足ずつ合わせます。

全ての商品に対し、適切なパッケージングを行い、全量を検針し、安全・安心を確認し出荷いたします。

特殊工程

●

●

●

社内に縫製用のミシンや裁断機を揃えており、社内でネックウォーマーやタイツ等、様々な商品の生産にも対応しております。

原料段階や、製品の段階で、特殊な加工を行う事ができる設備を有しており、他の靴下工場では難しい工程を、自社で行う事が可能です。

靴下の裏側を起毛専用ブラシで加工します。

繊維を起毛する事で空気の層ができ、暖かく柔らかな風合いに仕上がります。

繊維を起毛する事で空気の層ができ、暖かく柔らかな風合いに仕上がります。